Die in unseren Vakuumöfen mit kalten Wänden ausgeführte Niederdruckaufkohlung bietet zahlreiche Vorteile im Vergleich zur traditionellen atmosphärischen Aufkohlung: keine Oxidation, bessere Aufkohlungshomogenität, ausgezeichnete Wiederholbarkeit der Wärmebehandlung von einer Charge zur anderen, engere metallurgische Toleranzen, wie die Aufkohlungstiefe, und letztendlich spezifikationsgetreue Härten bis in den Bauteilkern. Dieses Verfahren trägt außerdem zum Umweltschutz bei, da es eine bedeutende Verringerung der Freisetzung von CO2 und schädlicher chemischer Stoffe mit sich bringt.

Niederdruckaufkohlung

DIE NIEDERDRUCKAUFKOHLUNG

Das patentierte Verfahren Infracarb® von ECM Technologies wird in den Anlagen zur Vakuumaufkohlung des Typs ICBP® eingesetzt. Genauer gesagt besteht das Verfahren Infracarb® in der abwechselnden Injektion des Kohlenwasserstoffes C2H2, um bei hoher Temperatur durch Cracken der Moleküle eine Anreicherung an der Teileoberfläche zu erreichen, und eines Neutralgases (N2) zur Diffusion.

Dieser Behandlung folgt eine martensitische Öl- oder Gasabschreckung zum Erhalt einer gewünschten Härte im Kern des Bauteils und an seiner Oberfläche. Das Abschreckmedium wird entsprechend der Härtbarkeit und der Massebeschaffenheit der zu behandelnden Werkstücke gewählt.

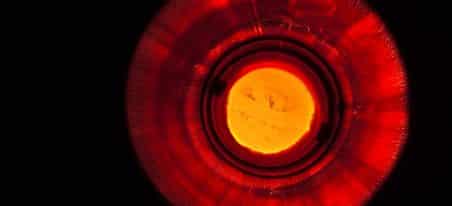

Ziel ist es, die Konzentration des monoatomaren Kohlenstoffs, der aus der Aufspaltung des reaktiven Gases erhalten wird, auf der Oberfläche der Werkstücke auf einem hohen Wert zu halten, ohne die Löslichkeitsgrenze des Kohlenstoffs im Stahl zu erreichen, um zu vermeiden, dass sich Ruß bildet. Somit ist die Reaktionseffizienz bedeutend höher als bei einer traditionellen, auf dem CO/CO2-Gleichgewicht basierenden Aufkohlungsatmosphäre und gleichzeitig weniger empfindlich gegen Atmosphärenvariationen. Dadurch, dass beim Niederdruckaufkohlen der Begriff des Kohlenstoffpotentials nicht zum Tragen kommt, wird die Notwendigkeit zur Kontrolle der In-Situ-Atmosphäre unnötig und der gesamte Prozess grundlegend vereinfacht.

Das Verfahren Infracarb® von ECM Technologies garantiert eine präzise Steuerung der einfachen physikalischen Parameter (Temperatur, Dauer der Gasinjektionsphasen, Durchflüsse, Drücke) für optimale Ergebnisse.

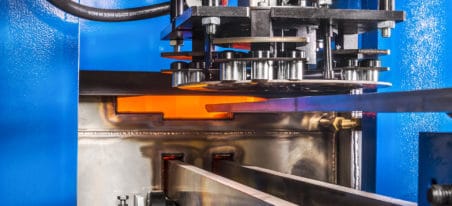

Die Prozesstemperatur ist im Allgemeinen höher als bei der klassischen Aufkohlung, zwischen 880 und 1050°C, da die Technologie der Graphit-Heizzonen der Vakuumöfen dies erlaubt. Die Zykluszeit ist bedeutend geringer, bis zu 50% je nach Aufkohlungstiefe.

Das Azetylen C2H2 für die Niederdruckaufkohlung und der Stickstoff N2 für die Diffusion sind die im Infracarb®-Verfahren unter Standardbedingungen meistverwendeten Gase.

Azetylen hat den Vorteil, ein Synthesegas zu sein, so dass seine Reinheit genau abgestimmt werden kann und es eine außergewöhnliche chemische Reaktivität bietet (Dissoziationsgeschwindigkeit von über 60%). Es ermöglicht somit die Aufkohlung von komplexen und anspruchsvollen Teilen wie z. B. Dieseleinspritzkomponenten. Es ist auch nicht sehr empfindlich gegen mögliche Heterogenität der Vorwasch-Behandlung und beugt dem Auftreten von weichen Stellen vor.

So können große Flächen mit einer hohen Anreicherungskapazität aufgekohlt werden.

Anzahl und Dauer der Arbeitsschritte hängen von der erforderlichen Aufkohlungstiefe ab. Simulationen des Infracarb®-Verfahrens ermöglichen es, die Behandlungsparameter präzise abzustimmen, um eine perfekte Kontrolle der Aufkohlungstiefe zu erreichen.

HAUPTEIGENSCHAFTEN DES INFRACARB-VERFAHRENS

- Abwechselndes Injizieren von C2H2, N2 und NH3 beim Nitrocarburieren

- Über den gesamten Anreicherungsprozess hin konstanter Druck und konstante Temperatur

- Anzahl und Dauer der Anreicherungsphasen ja nach Kohlenstoffkonzentration und Aufkohlungstiefe

VORTEILE DES INFRACARB®-VERFAHRENS IM VERGLEICH ZU ATMOSPHÄRISCHEN PROZESSEN

- Bessere Effizienz bei der Dissoziationsreaktion des Gases

- Keine intergranulare Oxidation

- Perfekte Tiefenkontrolle und Reproduzierbarkeit mit engen Toleranzen

- Bessere Gleichmäßigkeit in der Aufkohlungstiefe zwischen Zahnfuß und Zahnspitze

- Chargenweise Wahlmöglichkeit des Kohlenstoffgehalts an der Oberfläche

- Umweltfreundliche Prozesse: reduzierter Gasverbrauch und keine CO/CO2-Emissionen

- Kombination von C2H2 und N2 zur Anpassung der Aufkohlungstiefe der einzelnen Chargen (ECM-Patent)

- Stark reduzierte Wärmebehandlungsdauer dank höherer Temperaturen

- Ausgezeichnetes Aussehen der Werkstücke

- Erhöhte Ermüdungsfestigkeit dank der Kombination des Niederdruckcarbonitrierens mit Stop-Quench®