Im Gegensatz zu klassischen Metallurgieverfahren, die im Erstarren eines geschmolzenen Metalls bestehen, wird bei der Pulvermetallurgie von einem Metallpulver ausgegangen und ein Verfestigungsverfahren namens Sintern angewendet. Dies kann entweder in der Festphase oder in einer vorübergehenden Flüssigphase erfolgen. Im letzteren Falle tritt eine Flüssigphase auf, wenn die Sintertemperatur den Schmelzpunkt einer der Komponenten des Pulvergemischs überschreitet. Dies ist insbesondere bei Stahl mit Kupferkomponente der Fall.

Sintern

Sintern

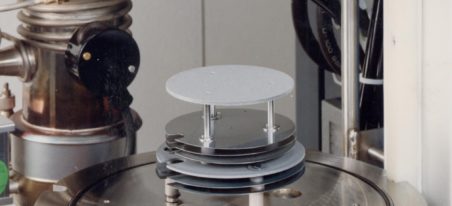

Vor dieser Sinterphase wird in einer meist kalt erfolgenden Pressphase ein Rohling hergestellt. Hierzu wird ein elementares Pulvergemisch (oder eine Legierung) mit einem Bindemittel in eine dem herzustellenden Bauteil entsprechende Sinterform gefüllt. Der verpresste Rohling (auch Grünling genannt) besitzt eine sehr begrenzte mechanische Festigkeit (ähnlich wie Kreide), kann aber, unter Beachtung gewisser Vorsichtsmaßnahmen zur Vermeidung von Beschädigungen, gehandhabt werden. Der Sintervorgang reduziert dann dank Stoffübergangsphänomenen die Porosität des Bauteils und gibt ihm seine endgültige mechanische Festigkeit. Die beim Sintern auftretende Schwindung muss bei der Dimensionierung der Sinterform berücksichtigt werden. Expertenkenntnis bei der Sinterformherstellung ermöglicht den Erhalt von Werkstücken, die der Endform sehr nahe kommen (sog. “near to net shape”). Hierdurch können kostenaufwändige Nachbearbeitungsmaßnahmen verzichtbar werden.

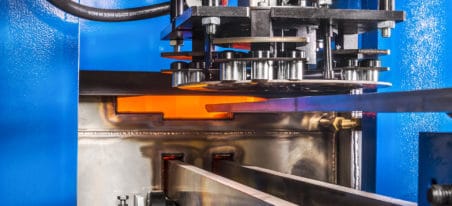

In den meisten Fällen erfolgt das Sintern in Bandöfen. Diese Technologie ermöglicht kontinuierliches Bestücken inline mit den Pulverpressen. Die Werkstücke werden beim Durchlaufen des Ofens 3 Stadien unterzogen. Der erste Abschnitt des Ofens dient zum Eliminieren des Bindemittels bei Temperaturen von zwischen 300 und 600°C. Der zweite Abschnitt des Ofens dient dem eigentlichen Sintern, das bei einer Temperatur von 1120-1135°C erfolgt. Die Verweilzeit bei dieser Temperatur kann zwischen 10 und 30 Minuten betragen. Der letzte Abschnitt des Ofens dient dem Abkühlen. Die Abkühlgeschwindigkeit kann je nach verwendetem System zwischen 0,5 und 5°C/s betragen.

Das Sintern bei höheren Temperaturen (1200-1300°C) erfordert andere Ofentechnologien wie z. B. das Pilgerschrittverfahren. Diese Technologie ist häufig erforderlich, um Metallzusammenstellungen mit Chrom zu sintern, die sehr empfindlich auf das Vorhandensein von Sauerstoff in der Sinteratmosphäre reagieren. Sie ist jedoch kostenaufwändiger und kann die Lebensdauer der Bandförderer stark verringern.

Die Sinterung mit Vakuumöfen

Die Vakuumofentechnologie ermöglicht es, sich von den Einschränkungen loszusagen, die bei Bandöfen zu beobachten sind. Sie ermöglicht insbesondere das Sintern der Werkstücke bei hohen Temperaturen mit perfekter Kontrolle der Sinteratmosphäre. Durch die Sauerstofffreiheit können Metallzusammenstellungen gesintert werden, die sehr oxidationsempfindlich sind, wie z. B. chromhaltige Metallkombinationen. Des Weiteren ermöglicht dieser Ofentyp, gekoppelt mit einer Gasabschreckung, eine viel schnellere Abkühlung der Werkstücke als es bei Bandöfen möglich ist.

Und wenn zur Endbearbeitung eine Aufkohlung erforderlich ist, kann dank dieser Technologie nach der Sinterphase ohne Unterbrechung der Produktionskette eine Niederdruckaufkohlung erfolgen. So kann schließlich mittels dieses allumfassenden Zyklus (Entbindern, Sintern, Aufkohlen und Abschrecken) in ein und demselben Ofen die Gesamtbehandlungszeit stark reduziert werden.

Entdecken Sie unsere Öfen für das Sintern

Die ICBP-Öfen :

- MONO : Einkammeröfen der ICBP®-Produktreihe

- DUO : Vakuum-Doppelkammerofen für Wärbehandlungsprozesse mit Öl- oder Gasabschreckung

- NANO : Die kompakteste der Niederdruckaufkohlungs-und Carbonitrieranlagen

- FLEX : Mehrkammerofen : Modulares Konzept

- JUMBO : Mehrkammerofen : Modulares Konzept mit zentralem Shuttle-Fördersystem

Die Vakuumöfen :