Das Niederdruck-Carbonitrieren ist ein hochmodernes thermochemisches Oberflächenbehandlungsverfahren zur gezielten Verbesserung der mechanischen Eigenschaften von Stahlbauteilen. Es kombiniert die gezielte Einbringung von Kohlenstoff und Stickstoff in die Bauteiloberfläche unter Vakuumbedingungen, um eine verschleißfeste Randschicht mit hoher Zähigkeit im Kernmaterial zu erzeugen.

Niederdruckcarbonitrieren

Niederdruckcarbonitrieren

Technische Funktionsbeschreibung des Niederdruck-Carbonitrierens

Das Verfahren basiert auf drei Hauptphasen:

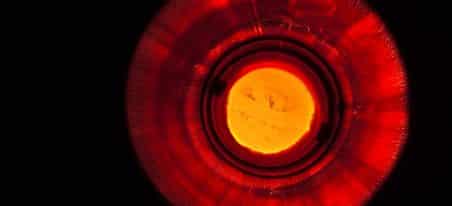

- Oberflächenreaktion: Durch die Zersetzung von Ammoniak (NH₃) und die Zufuhr kohlenstoffhaltiger Gase reagieren Kohlenstoff und Stickstoff mit der Werkstückoberfläche und werden in das Material eingebracht.

- Diffusion in das Werkstück: Die eingebrachten Elemente diffundieren kontrolliert in die Randzone des Bauteils. Anzahl und Dauer der Carbonitrierphasen werden entsprechend der gewünschten Stickstofftiefe und -konzentration an der Oberfläche angepasst.

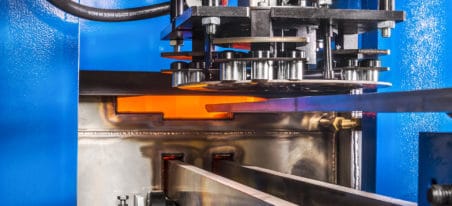

- Härtung der Oberfläche: Die abschließende martensitische Abschreckung führt zur Bildung einer harten, verschleißbeständigen Randschicht und bewirkt eine Erhöhung der Druck-Eigenspannungen, was die mechanische Belastbarkeit des Bauteils verbessert.

Die maximale Effizienz der Stickstoffeinbringung wird erreicht, wenn Ammoniak gezielt in bestimmten Prozessphasen der Zwischen- und Enddiffusion in die Heizkammer eingebracht wird. Durch die hohen Prozesstemperaturen von bis zu 960 °C kann Stickstoff tief in das Material eindringen – bis zu 1 mm in die Randzone. Gleichzeitig lassen sich Stickstoffgehalte an der Oberfläche von bis zu 0,6 % realisieren. Diese optimierten Prozessparameter ermöglichen eine signifikante Reduzierung der Zykluszeiten bei gleichbleibend hoher Bauteilqualität.

Technische Vorteile des Niederdruck-Carbonitrierens

Optimierte Randschichteigenschaften: Erhöhte Härte und Verschleißfestigkeit durch präzise Steuerung der Diffusion von Kohlenstoff und Stickstoff.

Ermüdungsfestigkeit von Zahnrädern: Besonders vorteilhaft für Getriebezahnräder, da die Kombination aus Carbonitrieren und stufenweiser Gasabschreckung während der martensitischen Phase (180–200 °C, STOP QUENCH) eine Erhöhung der Ermüdungsfestigkeit um ca. 30 % sowie eine bessere Stoßfestigkeit im Vergleich zum Niederdruckaufkohlen mit direkter Gasabschreckung bietet.

Geringe Maß- und Formveränderungen: Homogene Erwärmung und kontrollierte Abkühlung minimieren Bauteilverzüge.

Hervorragende Prozesskontrolle: Exakte Steuerung der Gaszufuhr und Druckverhältnisse für reproduzierbare Qualität.

Hohe Effizienz und Wirtschaftlichkeit: Verkürzte Zykluszeiten senken die Betriebskosten.

Umweltfreundlicher Prozess: Durch die nachgelagerte Verbrennung der Crackgase im Pumpaggregat werden Umweltauflagen eingehalten.

Vollmartensitische Härtung niedrig legierter Stähle: Auch Automatenstähle mit geringen Legierungselementen können durch die gezielte Zugabe von Kohlenstoff und Stickstoff in der einsatzgehärteten Randschicht vollständig martensitisch gehärtet werden.

Gezielte Restaustenitbildung zur Verbesserung der Dauerfestigkeit: Durch eine optimierte Kombination von Kohlenstoff- und Stickstoffprofilen im Randbereich lassen sich gezielt restaustenitische Randstrukturen erzeugen. Diese haben nachweislich eine positive Wirkung auf die Dauerfestigkeit von Verzahnungs – und Lagerbauteilen.

Verhinderung von Randoxidation: Die Wärmebehandlung im Vakuum verhindert eine Randoxidation der Bauteile, was unter anderem die Schleifbarkeit (Hartbearbeitung) verbessert und eine höhere Präzision in der Endbearbeitung ermöglicht.

Dank dieser Vorteile eignet sich das Niederdruck-Carbonitrieren besonders für hochbelastete Bauteile in der Automobil-, Luftfahrt- und Werkzeugindustrie. Mit unseren hochmodernen Anlagen ermöglichen wir Ihnen eine zuverlässige und nachhaltige Wärmebehandlung Ihrer Bauteile.

Entdecken Sie unsere Öfen für die Niederdruckcarbonitrurierung

Die ICBP-Öfen :

- MONO : Einkammeröfen der ICBP®-Produktreihe

- DUO : Vakuum-Doppelkammerofen für Wärbehandlungsprozesse mit Öl- oder Gasabschreckung

- NANO : Die kompakteste der Niederdruckaufkohlungs-und Carbonitrieranlagen

- FLEX : Mehrkammerofen : Modulares Konzept

- JUMBO : Mehrkammerofen : Modulares Konzept mit zentralem Shuttle-Fördersystem